vendredi 15 octobre 2021

SOMMAIRE

mardi 12 octobre 2021

Fonctionnement d'une lampe, cas de la S1R Baton 2 de OLIGHT

Fonctionnement d'une lampe,

Cas de la S1R Baton II de OLIGHT

1.But

Le but de ce document est de comprendre le fonctionnement d'une lampe torche et les interactions entre les différents constituants, en prenant le cas particulier de la S1R Bâton 2 de OLIGHT.

Beaucoup d'entre vous se posent des questions sur la thermique, les accumulateurs, le mode "Turbo", etc... Et je vais essayer d'y apporter quelques réponses.

J'ai choisi le modèle de la S1RII car j'apprécie ce modèle, je dispose des modèles en aluminium, cuivre et titane ce qui va nous permettre de voir la différence en thermique.

Vous l'aurez donc compris, le reste de ce document va être plutôt technique, et s'orienter vers l'électronique et la thermique. Je ne suis pas assez compétent en optique et je n'ai pas de matériel approprié.

2.La partie électronique

L'électronique est mon domaine de prédilection, je vais donc essayer de ne pas m’emballer et de rester accessible à tous ceux qui voudront en savoir un peu plus.

A la base une lampe torche se compose des deux éléments principaux, un accumulateur et une LED, de ceux-ci va en découler une électronique.

On va passer outre le choix de ces éléments, car ça pourrait prendre beaucoup de temps, et considérer qu'au moment du design c'était le choix optimum.

On va donc faire un paragraphe sur la LED, l'accumulateur, les topologies de conversion d'énergie possibles, et sur l'électronique choisie pour la S1RII.

2.1.La LED

Le modèle choisi est la XM-L2 du fabricant CREE.

J'ai déjà rédigé un article sur cet élément, il est disponible ICI.

La conclusion que j'en avais tirée est la suivante:

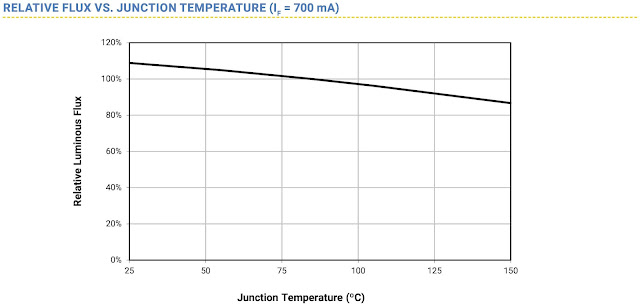

On a donc vu que le courant qui traverse une LED de puissance crée un flux lumineux conséquent. Ce courant entraine aussi une différence de potentiel (ou tension) aux bornes de la LED qui dépend de divers paramètres comme la température, le lot de fabrication, etc… Cette tension et ce courant induise une puissance (Puissance=Tension x Courant). Cette puissance va provoquer une hausse de température qui va dépendre essentiellement du soin que le fabricant de lampe va apporter à l’assemblage pour assurer la résistance thermique entre la jonction de la LED et l’environnement extérieur la plus faible possible. Car plus la température de la jonction de la LED sera haute et plus le flux lumineux diminuera.

Pour la conception de la lampe torche, la caractéristique importante à retenir est celle du point de fonctionnement maximum. Pour le modèle que j'ai sous la main j'ai mesuré 3.45V de tension de LED pour un courant de 3A à une température du boiter de la lampe de 25°C.

2.2.L'accumulateur

C'est le modèle IMR16340 de référence 16C05-10C un accumulateur propriétaire d'Olight (on ne trouve pas d'équivalent dans d'autres marques). En effet sur les 16340 standards on ne retrouve pas les 2 pôles sur la même face (voir photo ci-dessus.)

C'est donc un accumulateur lithium ion d'une capacité de 550mAh. Ce qui veut dire grossièrement qu'une fois chargé on va pouvoir tirer un courant de 550mA pendant 1 heure avant d'être totalement déchargé.

C’est un accumulateur "high drain" (fort courant) et 10C fait référence au courant maximal de décharge, 10 x le courant nominal de décharge de 550mA, donc 5,5A max.

On pourrait faire un raccourci en disant que si l'accumulateur peut sortie 550mA pendant 1 heure, il peut sortir 5,5A pendant 6 min. Hé ben non, la chimie, la résistance interne et la thermique interne vont fortement limiter la chose. Le plus parlant est de tracer une courbe de réponse de l'accumulateur dont je dispose (qui n'est pas neuf).

A partir de cet accumulateur complètement chargé (d'une tension de 4.2V) et je vais tirer un courant de 3A (courant maximum admissible dans notre LED):

On voit très clairement sur cette courbe l'effet de la résistance interne de l’accumulateur. Dès que l'on applique le courant la tension chute de 520mV (12.4%) ce qui donne une résistance interne d’environ 170mΩ (0.52V/3A).On voit aussi qu'en un peu moins d'une minute et trente secondes la tension atteint 2.8V (je déconseille d'aller plus bas) à ce moment j’arrête de tirer 3A (le courant repasse à 0A).

Un 2e essai à un courant de 1.67A (correspond à 600lm pour notre LED)

La forme est différente, le temps est beaucoup plus long (base de temps x5) et j’ai arrêté le courant au bout de 443s arbitrairement.Ce qui est impressionnant c'est que pour un courant 1.8x plus petit on tient 12x plus de temps pour arriver à la même tension. Cela est dû à la résistance interne et aussi à l’échauffement interne. En conclusion, la taille de l'accu et sa capacité en mAh sont loin de suffire pour anticiper le comportement d'un accumulateur, ce qui se passe en interne est difficilement prévisible à moins d’être spécifié par le fabricant.

Si des infos sur certains modèles particuliers de batterie vous intéressent je vous conseille ce SITE.

On peut y trouver des 16340 de 750mAh avec une résistance série quasiment 3x plus grande. Je ne vous parle pas de la durée effective du mode Turbo (sachant la sécurité de la S1RII l'arrête à 3V) et du risque de surchauffe (voir plus) de l'accumulateur.

C'est une des raisons qui justifie l'utilisation d'accumulateur propriétaire, même si je ne suis pas pour, d'un point de vue pratique. Un mauvais accumulateur peut donner une impression d'une lampe bas de gamme voir même blesser l'utilisateur.

2.3.Choix de l'électronique

C’est l’élément le plus important après le choix de la LED et de l’accumulateur. C’est elle qui fait la liaison entre ces deux éléments et qui va faire la nature finale de la lampe. Cette électronique impacte sur :

l’autonomie, en effet si les pertes de cette dernières sont importantes, il en sera de même pour la consommation au niveau de l’accumulateur

La durée des modes ″haute puissance″, la S1RII est un très bon exemple et nous allons voir cet aspect juste après

La température finale, en effet les pertes de l’électronique s’ajoutent à la puissance envoyée dans la LED pour se transformer en chaleur

2.3.1.Cahier des charges

Nous allons partir de la courbe de l'accumulateur et de la tension de la LED mesurée pour le mode Turbo (pire cas).

La ligne horizontale rouge représente la tension de la LED en mode turbo. On se rend compte que pendant 25s (30 à 40s pour une batterie neuve) la tension de l'accumulateur se trouve supérieure à la tension de la LED et le reste du temps (70%) inférieure. De plus même si au bout d'1'30 on arrive en fin de mode turbo, on voit que la tension de sortie remonte haut (>3.8V) et donc que l'accumulateur est loin d'être vide.

Pour tous les autres modes d’éclairage la tension sera plus faible :

1000lm 3A 3.45V

600lm 1.65A 3.22V

300lm 0.75A 3V

60lm 0.184A 2.74V

12lm 0.026A 2.6V

2.3.2.Topologies de conversion d'énergie

Le sujet étant vaste et complexe pour ceux qui désirent de plus amples informations vous les trouverez ICI.

Pour résumer voici une courte synthèse :

2.3.2.a.Le régulateur linéaire

En électronique ″conventionnelle″ le seul montage qui permet de faire une adaptation de tension est le régulateur linéaire dont un des schémas basiques est le suivant :

Ce montage ne peut que diminuer la tension (donc abaisseur). Le seul composant de puissance est le transistor (En haut, au milieu). Pour faire simple, le transistor va absorber la différence de tension, entre la tension d'entrée (Uin) et la tension de sortie (Uout). Cette différence de tension multipliée par le courant que demande la sortie va donner la puissance perdue dans le transistor.Pour améliorer ce rendement il existe les topologies à découpage (vois paragraphes suivants) qui peuvent permettent, en plus, de fournir une tension de sortie supérieure à la tension d’entrée. Leur seul point faible est la fiabilité car elles utilisent beaucoup de composant (surtout pour le contrôle) et des transistors de découpage. Ce n’est que relatif les MTBF(temps moyen entre 2 pannes) reste de l’ordre de plusieurs millions d’heure si c'est bien fait.

2.3.2.b.Le BUCK (ou montage abaisseur)

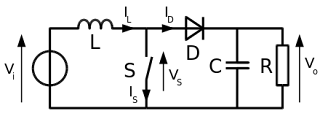

Ce montage permet d’avoir une tension de sortie plus faible que la tension d’entrée (comme le régulateur linéaire), mais avec un rendement bien plus élevé. Le schéma de la partie puissance est le suivant :

2.3.2.c.Le BOOST (ou montage élévateur)

Ce montage donne une tension de sortie plus forte que la tension d’entrée, avec un rendement élevé. Le schéma de la partie puissance est le suivant :

2.3.2.d.Le BUCK-BOOST (ou montage abaisseur-élévateur)

Comme son nom l’indique il permet d’abaisser ou d’élever la tension d’entrée, ce n’est ni plus ni moins qu’un BUCK suivit d’un BOOST. Son inconvénient majeur est qu’il a beaucoup de composants donc un rendement plus faible qu’un BUCK ou qu’un BOOST, et son schéma est le suivant.

2.3.3.Choix de la topologie

Donc si on analyse les données, on voit que la solution ″élévateur″ n'est pas viable car si l'accumulateur est chargé on ″détruit″ la LED (trop de tension → trop de courant → destruction).

Si on choisit une topologie "abaisseur", le mode turbo va être plutôt court alors que l’accumulateur est loin d’être déchargé, mais elle convient parfaitement et l’autonomie sera très importante.

Si on veut un mode turbo plus long, il faut s'orienter vers une solution ″abaisseur/ élévateur″, mais sachant que la place disponible pour l'électronique est faible il va certainement falloir faire des compromis.

Voici une photo de l'électronique de la S1RII, pour la taille on voit sur la photo de gauche qu'elle est identique à une pièce de 1 centime. Le schéma que j'ai établi est le suivant je pense être proche de la réalité, mais faire du reverse-engineering n’est pas évident:Schéma extrêmement simple (au vu des fonctions implémentées) mais efficace:Le couple L1, IC1, R1 et R2 forment un Boost. IC1 intègre le contrôle et les éléments de découpage.

Q1 est un MOSFET piloté en régulateur linéaire.

IC4 qui est un amplificateur de précision, qui régule le courant dans la LED. Il mesure le courant dans celle-ci au travers du SHUNT et s'arrange pour qu’il soit l'image de la consigne envoyée par le microcontrôleur. Pour cela il pilote Q1, puis quand celui-ci arrive en butée il pilote le Boost.

IC2 est le microcontrôleur qui coordonne tout, et est alimenté par le régulateur IC3.

Olight s'est donc orienté vers un Buck-Boost non conventionnel, un Boost suivit d'un régulateur linéaire. Les composants utilisés sont des composants de fabricants très réputés (Texas Instrument, Microchip) voir même haut de gamme (IC4). Il ne reste plus qu'à mesurer les performances.

2.3.4.Performance de l'électronique

Comme dans la plupart des domaines la mesure d'indice de performance se fait par une mesure de rendement. Dans notre cas particulier le rendement est donc la puissance envoyée dans la LED divisée par la puissance extraite de la batterie.

Sur fond rouge la zone que l'accumulateur ne permet pas d'atteindre.

Les chiffres rouges en gras représentent le fonctionnement du Boost (avec un rendement plus que correct).

La zone sur fond bleu est la zone nominale, dans laquelle on a le plus de chance d'être avec une utilisation mixte (un peu de chaque puissance) et que l'on va utiliser la totalité de la batterie.

Le rendement à 12lm peut paraitre faible mais les 52% à 4.2V correspondent à 65mW de pertes sachant que la consommation du microcontrôleur et de la LED d’état de la batterie font partie ces pertes.

C’est pourquoi je préfère regarder aussi les pertes dans l'électronique, je trouve ça complémentaire.

Je trouve ça plutôt pas mal, on a des pertes un peu fortes quand l'accumulateur est bien chargé et que l’on n’est pas en Boost, mais c'est le prix à payer pour un mode turbo plus long, un manque de place, et une fiabilité accrue. Ça semble être un bon choix pour toucher le plus d'utilisateurs possible.

3.Thermique

Je voulais faire un petit point sur le côté thermique, car je pense que cela peut intéresser du monde.

Par

contre, on va voir ça au premier ordre cela suffit pour se faire une

idée, pas besoin de simulation par élément fini. 😁

On peut considérer que les pertes dans l'électronique et la puissance injectée dans la LED vont se transformer en chaleur. Pour avoir une vague idée de ce que ça représente on va faire des approximations puis comparer à des mesures.

Si on injecte une énergie dans un matériau et que l'on considère qu'il n'en transmet pas à son environnement (ce qui est faux bien évidemment) on peut faire un calcul simple à partir de la capacité calorifique de ce matériau, de son poids et de l'énergie injectée.

Pour ne pas faire une erreur trop importante, il faut prendre un temps plutôt court avec une énergie forte. On va donc faire un essai avec le mode turbo pendant 45 secondes. J'ai mesuré en moyenne 11W fournis par la batterie dans ce cas. Cela donne le tableau suivant:

ΔT représente donc l'élévation de température du matériau si on lui injecte une énergie correspondant à 11W pendant 45 secondes. Le poids est celui mesuré de la mécanique des 3 lampes en ma possession. Il faut juste faire attention au fait que les lampes sont réalisées à base d'alliage alors que les données dans le tableau sont pour des matériaux purs.On voit donc que le cuivre est le matériau qui va avoir une élévation de température la plus faible, puis viens l’aluminium et ensuite le titane qui est relativement proche de l'aluminium.

Comme on a négligé l’échange du matériau avec son environnement, la mesure sera obligatoirement plus faible.

Avant de faire un essai réel on va regarder une autre caractéristique importante de ces matériaux, c'est la conductivité thermique. Plus elle est forte, plus la chaleur "voyage" et se réparti bien dans le matériau.

On voit ici que le cuivre arrive toujours en tête, puis l'aluminium et le titane est loin derrière.Dans l'essai suivant les lampes sont recouvert un scotch avec une émissivité connue pour faire des mesures les plus justes possible. L'essai est réalisé dans une pièce climatisée à 18°C chaque échantillon est allumé en mode turbo et on fait un relevé toutes les 15 secondes.

On voit donc que la température dans:

le cuivre reste homogène et présente une élévation de 13°C

l'aluminium est un petit peu moins homogène et présente une élévation de 21°C

le titane n'est pas homogène du tout et son point chaud au niveau du boitier voit une élévation de 34°C

On voit aussi que le scotch de l'aluminium n'est pas bien collé sur le corps de la S1RII en aluminium on aperçoit donc une sorte de triangle sur le bas de la lampe. (J’ai eu la flemme de refaire la manip😓)

On voit aussi, qu'avec des calculs simples au 1er ordre, on n’était pas si loin que ça pour le cuivre et l'aluminium, pour le titane sa faible conductivité thermique a un impact trop important.

4.Assemblage

Pour que la LED chauffe le moins possible il faut que l'assemblage entre la LED et le boitier soit le plus efficace possible d'un point de vu thermique. Tout se passe dans la "tête" de la S1R2.

Pour y parvenir La LED est monté sur un SMI, qui est reporté sur le boîtier à l'aide d'une bonne dose de graisse thermique, on voit encore les traces de cette graisse sur la photo ci-dessous (résidus gris).

Le plus souvent dans l’industrie la plaque de métal est en aluminium mais quand on veut des performances thermiques maximale on la choisi en cuivre ce qui est le cas dans notre S1RII.

Pour éviter que l’électronique ne chauffe trop, les composants L1, IC1 et Q1 sont reportés thermiquement au boîtier à l’aide d’un "Gappad". Sa texture ressemble à de la Patafix et sa conduction thermique est bonne. Ça suffit amplement pour maintenir ces composants à une température acceptable.

Olight a donc aussi soigné l’assemblage pour obtenir les meilleurs résultats possible.

5.Conclusion

Avec sa S1R bâton II, Olight a fait le choix de plaire au plus grand nombre avec un mode Turbo plutôt long, une bonne autonomie, une électronique fiable dans un faible encombrement, tout en faisant avec les contraintes régies par les lois de la physique et celles économiques.

Pour les différent matériaux proposés, on a vu l'impact sur la thermique, l'aluminium est bon, le cuivre va offrir un gain non négligeable et le titane n'est pas fait pour ça, mais ce n'est pas pour ce critère qu'on le choisi😉.

Pour faire de gros raccourcis le cuivre sera plus lourd mais éclairera plus fort en mode Turbo (plus la LED est chaude en interne moins elle éclaire). On devrait pouvoir l'observer entre le cuivre et le titane mais il faudrait pouvoir faire l'essai avec la même batterie, la même LED et la même électronique.

On a aussi vu, que ce qui limite la durée du turbo est l’accumulateur pour ce modèle, mais pour d'autre plus puissant ce sera surement la thermique. En effet, pour l'homme, la sensation de brulure est à partir de 55°C et hormis les modèles gros et haut de gamme où une sécurité thermique efficace est envisageable, limiter le temps en mode turbo est le seul moyen de protéger l'utilisateur.

lundi 6 septembre 2021

TOPOLOGIE DE CONVERSION DE TENSION POUR ALIMENTER DES LEDs

TOPOLOGIE DE CONVERSION DE TENSION POUR ALIMENTER DES LEDs

Introduction

Contrairement à nos anciennes lampes de poche, une électronique est nécessaire entre l’accumulateur et la LED.

Cette électronique va permettre, à partir de la tension de l’accumulateur, d’imposer à la LED la tension qui va induire le courant afin de générer le flux lumineux désiré. Pour plus d’info sur les LEDs.

Il existe 2 solutions pour réaliser cette "conversion de tension" :

les régulateurs linéaire

les convertisseurs à découpage

Les régulateurs linéaires

C’est le montage que l’on retrouve le plus souvent quand le rendement ou la chaleur générée n’est pas un problème. Il permet de faire simplement, une adaptation de tension et un des schémas est le suivant :

Le montage ne peut que diminuer la tension (donc abaisseur).

C’est un schéma fiable car il y a très peu de composants et qu’ils sont utilisés de façon linéaire (pas de découpage). Cependant l’inconvénient majeur de ce montage est les pertes. En effet le montage absorbe la différence de tension entre l’entrée et la sortie. C’est le transistor (composant tout en haut avec les tension Uce et Ube) qui est chargé d’absorber cette tension qui n’est autre que Uce, on voit clairement sur ce schéma que Uin = Uce + Uout. Dans notre cas Uin est la tension de l’accumulateur, Uout la tension de la LED et Uce la tension absorbée.

Un exemple numérique est le plus simple. Imaginons un accumulateur de 4V de tension et une LED de 3V pour un courant de 3A. Le régulateur doit absorber 1V (4V-3V) et donc les pertes provoquées par ce montage sont donc de 1V x 3A =3W sachant que la LED consomme 9W (3Vx3A) cela fait un rendement de 75% (9/(9+3)). On aura donc 12W de fourni par l’accumulateur qui se répartira entre la LED (9W) et le transistor du régulateur (3W).

Pour améliorer ce rendement il existe les topologies à découpage qui peuvent permettent, en plus, de fournir une tension de sortie supérieure à la tension d’entrée.

Les topologies de convertisseurs à découpage

introduction

Comme nous venons de le voir, les inconvénients des régulateurs linéaires sont les pertes et le fait qu’ils ne peuvent que diminuer la tension.

Pour palier à ces inconvénients les convertisseurs à découpage ont vu le jour.

Principe

Pour réduire les pertes on va utiliser des composants qui s’ils sont idéaux ne provoquent pas de pertes :

le condensateur

l’inductance

Le condensateur permet de stocker la tension et donc il ne peut y avoir de discontinuité de tension aux bornes d’un condensateur.

L’inductance permet de stocker l’énergie magnétique induite par le courant qui la traverse, et donc il ne peut y avoir de discontinuité de courant aux bornes d’une inductance.

Comme se sont de petits réservoirs et qu’ils se remplissent vite, on va donc pour réaliser un transfert d’énergie les vider et les remplir régulièrement et pour cela on va utiliser aussi 2 composants qui ne provoquent pas de pertes s’ils sont idéaux :

L’interrupteur

la diode

L’interrupteur, élément connu de tous, fermé il laisse passer le courant et ouvert aucun courant ne peut passer.

La diode, qui laisse passer le courant dans un seul sens (un peu comme un clapet anti-retour).Comme on va remplir et vider régulièrement nos inductance et condensateur, on va pouvoir définir une fréquence de travail qu’on va appeler fréquence de découpage. Le terme découpage vient du fait que l’on utilise un interrupteur pour "couper" le passage du courant.

Bien évidemment ces 4 composants ne sont pas idéaux et leurs éléments parasites vont provoquer des pertes. Mais avec un bon choix de composants les rendements atteignent les 90 % (voir + si on optimise en remplaçant la diode par un autre interrupteur).

On va donc distinguer 3 types (dans notre cas) de topologies de convertisseurs à découpage :

le BUCK (ou montage abaisseur)

le BOOST (ou montage élévateur)

le BUCK-BOOST (ou montage abaisseur-élévateur)

Le BUCK (ou montage abaisseur)

Ce montage permet d’avoir une tension de sortie plus faible que la tension d’entrée (comme le régulateur linéaire), mais avec un rendement bien plus élevé. Le schéma de la partie puissance est le suivant :

Je ne vais pas entrer trop dans les détails, mais pour faire simple si l’interrupteur est fermé pendant 20 % du temps d’une période de la fréquence de découpage, la tension de sortie sera égale à 20 % de la tension d’entrée. C’est simple et efficace encore faut-il ajouter toute l’électronique de commande.

Le BOOST (ou montage élévateur)

Ce montage donne une tension de sortie plus forte que la tension d’entrée, avec un rendement élevé. Le schéma de la partie puissance est le suivant :

Pour celui-la, on voit qu’au repos (interrupteur ouvert) une fois l’inductance pleine (équivalent à un court-circuit) on retrouve la tension d’entrée en sortie(diode idéale). Et donc quand on va fermé l’interrupteur on va remplir l’inductance et la vider dans la capacité de sortie quand on l’ouvre.

Vous allez me dire que l’inductance stocke le courant et que le condensateur stocke la tension…

C’est un peut plus compliqué que le BUCK à comprendre il faut écrire les équations car pour l’inductance et le condensateur de courant et la tension sont liés par des équations, mais le principe est la.

Le BUCK-BOOST (ou montage abaisseur-élévateur)

Comme son nom l’indique il permet d’abaisser ou d’élever la tension d’entrée, ce n’est ni plus ni moins qu’un BUCK suivit d’un BOOST avec l’inductance et le condensateur de sortie en commun. Son inconvénient majeur est qu’il a beaucoup de composants donc un rendement plus faible qu’un BUCK ou qu’un BOOST, et son schéma est le suivant.

Conclusion

Voilà j’ai essayé de vous expliquer rapidement les choix que l’on peut avoir dans l’électronique à mettre en place entre l’accumulateur et la LED.

Le plus simple étant le régulateur linéaire très fiable mais qui peut seulement abaisser la tension et qui produit pas mal de pertes.

Sinon l’utilisation de convertisseurs à découpage est plus efficace mais demande une électronique plus complexe qui prend plus de place. Leur autre point faible est la fiabilité car comme il utilisent beaucoup de composants (surtout pour le contrôle) et des transistors de découpage. Ce n’est que relatif le MTBF(temps moyen entre 2 pannes) reste de l’ordre de plusieurs millions d’heure.

mardi 27 juillet 2021

La LED, son fonctionnement et ses contraintes

La LED, son fonctionnement et ses contraintes

Nous allons voir dans cette présentation la LED, en particulier la LED de puissance, le constituant principal de nos lampes et des contraintes qui en découlent sur la lampe.

Introduction

LED (Light Emiting Diode) ou en français DEL (Diode ElectroLuminescente) est un cas particulier de diode.

Pour faire simple la diode est un composant électronique de la famille des semi-conducteurs qui ne laisse passer le courant que dans un seul sens.

Pour éviter que cela ne deviennent trop technique et trop complexe je vais faire des raccourcis au premier ordre, les plus techniques d’entre vous les remarqueront certainement mais le but de ce document est de donner les bases.

On va donc commencer par l’essentiel dont tous les fabricants d’éclairage parlent, le flux lumineux qui s’exprime en lumens. Ce flux indique la quantité d’énergie lumineuse émise par la source (Ici la LED) en 1 seconde.

Nous allons dire que ce flux lumineux est directement proportionnel au courant qui traverse le LED.

Ce courant est une grandeur électrique dont l’unité est l’ampère (A).

Quand ce courant traverse la LED pour créer un flux lumineux il provoque une différence de potentiel à ces bornes que l’on va appeler la tension de la LED.

D’un point de vue électrique, la puissance dans la LED est le produit de la tension de LED et du courant qui la traverse. Cette puissance, exprimée en Watts, va devoir être fourni par l’accumulateur via une électronique et va provoquer un échauffement de la LED.

Exemple concret XM-L2 de CREE

Caractéristiques principales issue de la datasheet:

La première et la dernière ligne servent à dimensionner le côté thermique de la lampe:- La température jonction maximale (dernière ligne) donne la température interne (de la source) à ne jamais dépasser (au delà on peut considérer la destruction de la LED).

- La résistance thermique permet de calculer la température interne de la source à partir de la température au niveau des soudures de la LED et de la puissance injectée dans celle-ci.

La deuxième ligne “FWHM” sert au fabricant d’optique.

La troisième ligne donne la variation de la tension de la LED en fonction de la température. En effet comme toute diode pour un courant donné la tension de la LED diminue légèrement quand la température augmente.

La quatrième ligne “ESD” indique le résistance aux décharges électrostatiques selon une norme militaire. On ne va pas s’y attarder.

La 5e est le courant

maximum admissible dans la LED. Pour donner un ordre d'idée le courant nominal des leds standards de 3mm est d'environ 30mA (la XM-L2 est a 100x plus).

La 6e est la tension inverse maximale supportée (importante pour l’électronique entre la batterie et la LED)

Les autres lignes donnent la tension de la LED dans certaines configuration de courant et de température.

Courbe du flux en

fonction du courant

On remarque qu’il

est indiqué Tj=85°C. En effet comme la LED chauffe quand elle est

utilisée, la référence pour le fabricant est une température

interne de 85°C.

On remarque aussi que pour le fabricant la référence pour le flux luminieux (100%) est un courant de 700mA, ce qui donne un flux lumineux de 330% pour le courant maximum de 3A.

Courbe de tension typique de la LED en fonction du courant

Toujours pour Tj=85°C. C’est la courbe typique (moyenne théorique des toutes les LEDs fabriquées). Il ne faut pas oublier cependant que le tableau des caractéristiques principales indique que pour un courant de 700mA et une Tj de 85°C tension typique est de 2,77V mais pour certaines LED elle peut être de 3,15V.

Courbe du flux lumineux relatif en fonction de la température de jonction.

On voit donc sur cette courbe que plus la température au coeur de la LED est élevée et plus le flux lumineux décroit. La référence étant toujours pour une Tj de 85°C.

Calcul pour un cas précis

On va prendre les 3 courants nominaux qui apparaissent dans les caractéristiques principales:

- 3000mA

- 1500mA

- 700mA

Le ΔT jc est la différence de température entre la jonction (source) et l’endroit où on soude.

Cet endroit aussi appelé Pad a une dimension de 2.4mm x 4.8mm. Ceux qui ont quelques notions auront vite compris que sortir ~10W d'une surface de 11.5mm² ne va pas être si évident que ça.

Conclusion

Pour aller un peu plus loin et donner un cas précis, j'ai l'intention de prendre un cas concret qu'on puisse trouver dans le commerce. Cela permettra j'espère de répondre à des questions que vous vous posez:

- pourquoi la lampe chauffe?

- pourquoi le mode turbo ne dure pas longtemps?

- pourquoi le mode turbo ne peux plus être activé une fois la lampe trop déchargée?

- la matière de lampe change t'elle quelque chose sur la thermique (Aluminium, titane,cuivre)?

mardi 13 juillet 2021

OLIGHT MCC 1A Review

OLIGHT MCC 1A Review

Je vous propose une petite review sur le chargeur magnétique MCC 1A de OLIGHT.

1 - Cahier des charges

Le chargeur est compatible avec quasiment toutes les lampes OLIGHT à culot magnétique (excepté les modèles "Javelot", il me semble, car le diamètre est différent").

Cela veut dire qu'il doit charger les modèles d’accumulateur ci-dessous.

De la taille 16340 (550mAH -10C) à celle de 21700 (5000mAh)

Le courant de charge choisi a donc été de 1A.

Il peut paraître un peu fort pour le 16340 (~1,8C) et un peu faible pour un 21700 (~0,2C), mais ça parait un bon choix pour un chargeur polyvalent:

-

1,8C est acceptable pour un accumulateur "high drain" de qualité

-

0,2C va prendre un temps de charge un peu long (5-6 heures si totalement déchargé)

2 - MCC 1A – Inside

Voici les entrailles de la bête

On peut voir sur cette photo de chaque coté du cordon les 2 petits rectangles jaune qui sont les leds qui vous indiquent en charge (rouge) et chargé (vert).

Les composant les plus gros de gauche à droite:

-le shunt qui mesure le courant (marqué R100)

-la self (marquée 1R5)

-le contrôleur (marqué SLM6510)

les autres composants servants au bon fonctionnement et certainement à une protection thermique par CTN.

Le contrôleur est un circuit intégré de la marque SOLA-IC basé sur un buck à redressement synchrone spécialement conçu pour les cellules Li-ion. Il fonctionne à une fréquence élevée de 1,2MHz ce qui permet d'avoir peu de perte et avoir une self de petite taille.

3 - MCC 1A en action

Une petite photo thermique nous montre les éléments qui chauffent. Le contrôleur est le plus chaud ce qui est normal vu qu'il embarque les transistors de découpage. Environ 50°C pour une température max fabricant de 125°C (tout a fait normal).

Les essais suivants sont réalisés avec un "bloc alim" 5V 2A (voir paragraphe suivant).

La charge d'un accumulateur Li-ion se compose de 2 phases:

-

Une première à courant constant qui fait augmenter la tension de l'accumulateur jusqu'à une tension de 4,2V +/-50mV. Pour certains accumulateurs avec une chimie différente cette tension peut se trouver entre 4,1V à 4,35V.

-

Une deuxième à tension constante pendant laquelle le courant décroît. Le courant de fin de charge conseillé dépend du fabricant des accumulateurs

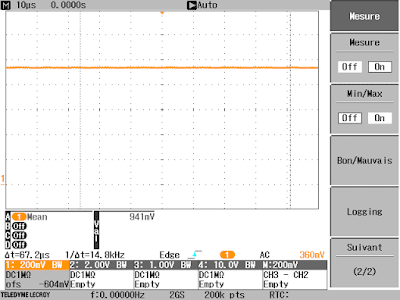

Ci-dessus la première phase, avec le courant injecté dans l'accumulateur dont la moyenne est de 0,941A. La mesure est propre on ne voit ni l'ondulation ni le découpage.

Et ci-dessous la transition entre la phase 1 et la phase 2

Courbe jaune: courant dans l'accu (1V = 1A) courbe magenta: tension aux bornes de l'accu.

Au moment de la transition (phase 1- phase 2) la tension est de 4.19V et le courant de 0.941A.

Et enfin la fin de charge (décroché sur la courbe jaune ==> le voyant passe de roue à vert).

Le courant de fin de charge est de 120mA. On remarque aussi qu'une fois le voyant au vert, le chargeur n'envoie plus aucun courant dans l'accumulateur.Conclusion: En toute objectivité c'est un excellent chargeur qui respecte parfaitement les consignes fournies par les fabricants de cellules Li-ion.

4 - Choix du bloc d'alimentation

Je fais ce petit paragraphe car beaucoup se posent des questions sur le choix du bloc d'alimentation par peur d’abîmer l'accumulateur de leur lampe préférée.

Ce que la plupart d'entre nous appelle "chargeur" n'est en fait qu'un simple bloc l'alimentation, qui fournit une tension de 5V. Son courant maximum d'utilisation est l'autre donnée indiquée.

La fonction de chargeur est rempli par une électronique précise et proche de l'accumulateur. Ici le MCC-1A et dans le cas d'un téléphone, cette électronique est embarquée dans le téléphone.

Si on prend celui-ci en exemple on voit indiqué: OUTPUT 5V "symbole courant continu" 2,1A.

Ce qui veut dire que la tension fourni est de 5V DC et que l'on peut tirer entre 0 et 2,1A.

Certains bloc alimentation de téléphone dit "rapide" indiquent plusieurs tensions. Dans ce cas le chargeur et le bloc alimentation communiquent pour faire varier la tension, mais en dehors de toute communication la tension est bien de 5V. C'est la norme pour un port USB.

La courbe d'une alimentation est la suivante.

Dans notre cas Uonom=5V et Iomax=2,1A

La zone normale d'utilisation (verte) est pour un courant situé entre 0A et Iomax (courant indiqué sur le bloc alim.)

Puis vient la zone de surcharge avec Iocp (Over Current Protection) au delà duquel la tension devient inférieur à 5V jusqu'au courant de court-circuit Icc. Dans cette zone le fabricant se doit de protéger l'utilisateur (brulure,feu,...) mais si l'utilisateur rencontre des problèmes de fonctionnement électrique...ce n'est plus la responsabilité du fabricant.

Le chargeur MCC 1A peut demander jusqu'à 4,2V et 1A aux bornes de l'accumulateur.

Un buck avec résistance de mesure a un rendement d'environ 88%. Ce qui fait que la puissance max tirée sur le bloc d'alimentation est de 4,2*1/0,85=4,78W donc pour une tension de 5V un courant de 0,96A.

Donc pour faire simple on retrouve au niveau du bloc alimentation à peu près le même courant qu'au niveau de l'accumulateur.

Je vous conseille donc de prendre un chargeur d'au minimum 1A (sachant que les chargeurs de portable font au moins 2A).

Pour ceux qui pensent prendre soin le leur accumulateur en prenant un chargeur 0,5A pour limiter le courant de charge, ils se trompent. Il ne limitent pas du tout le courant de charge à 0,5A tout dépend du Iocp, de la pente que le fabricant a choisi, et de l'état de charge de l'accumulateur. De plus même si l'accumulateur charge, le bloc alimentation va chauffer plus qu'en utilisation normale. J'ai même vu que dans certains cas le chargeur, son voyant passe rouge avec un courant de charge ridicule et donc une charge "infiniment" longue.

Le seul vrai moyen de changer le courant de charge est de modifier le chargeur...mais c'est un autre sujet.

5 - Conclusion

Le MCC-1A de OLIGHT est un excellent chargeur avec les arguments suivant.

Les +:

-

Très pratique d'utilisation, sa mise en place est rapide sans démontage de la lampe.

-

Compatible avec toutes les lampes OLIGHT à culot magnétique (mise à part les "Javelot").

Charge les accus comme le veut la théorie.

Les -:

-

Ne s'adapte pas à l'accumulateur, il en résulte une charge un peu rapide pour les 16340 et plutôt lente pour les 21700.

-

Pas de seuil de début de charge. En effet une fois la charge fini si on attend peu, en reconnectant le chargeur il reprend la charge. Et donc un risque de légère surcharge et de réduction de la durée de vie de l'accumulateur.

Nous verrons dans la review du MCC3 (à venir prochainement) si les points négatifs on été traités.

I3T et I5T avec des batteries 3.6V

I3T et I5T avec des batteries 3.6V 1.Introduction Bonjour, je vous propose aujourd'hui un petit article sur une question que beaucoup...

-

OLIGHT MCC 1A Review Je vous propose une petite review sur le chargeur magnétique MCC 1A de OLIGHT. 1 - Cahier des charges Le chargeur ...

-

I3T et I5T avec des batteries 3.6V 1.Introduction Bonjour, je vous propose aujourd'hui un petit article sur une question que beaucoup...

-

Évaluation du chargeur MCC3 de OLIGHT Je vais vous faire ici l'évaluation du chargeur MCC3 qui est l'évolution du MCC-1A. Pour...