How a flashlight works,

Case of the OLIGHT S1R Baton II

1.Aim

The aim of this document is to understand how a flashlight works and the interactions between the different constituents, taking the particular case of the OLIGHT. S1R Baton 2.

Many of you are wondering about thermal, battery, "Turbo" mode, etc ... And I will try to provide some answers.

I chose the S1RII model because I appreciate this model, I have models in aluminum, copper and titanium which will allow us to see the difference in thermal.

As you will have understood, the rest of this document will be rather technical, and focus on electronics and thermal. I am not proficient enough in optics and do not have suitable equipment.

2.Electronic part

Electronics is my favorite field, so I'll try not to get carried away and be accessible to anyone who wants to know a little more.

Basically a flashlight is made up of two main elements, battery and LED, from these will result an electronics.

We will ignore the choice of these elements, because it could take a lot of time, and consider that at the time of design it was the optimum choice.

We will therefore do a paragraph on the LED, the battery, the different power topologies, and the electronics chosen for the S1RII.

2.1.LED

The LED is the XM-L2 from the manufacturer CREE.

I have already written an article on this element, it is available Here.We have therefore seen that the current flowing through a power LED creates a consequent luminous flux. This current also causes a potential difference (or voltage) at the terminals of the LED which depends on various parameters such as temperature, the production batch, etc. This voltage and this current induce a power (Power = Voltage x Current). This power will cause a rise in temperature which will depend essentially on the care that the lamp manufacturer will take in the assembly to ensure the thermal resistance between the junction of the LED and the external environment as low as possible. Because the higher the temperature of the junction of the LED, the more the luminous flux will decrease.

For the design of the flashlight, the important characteristic to remember is that of the maximum operating point. For the model I have on hand I measured 3.45V of LED voltage for a current of 3A at a 25°C flashlight temperature.

2.2.Battery

This is the IMR16340 model with reference 16C05-10C, a proprietary battery from Olight (there is no equivalent in other brands). Indeed on the standard 16340 we do not find the 2 poles on the same side (see photo above.)

It is therefore a lithium ion battery with a capacity of 550mAh. This roughly means that once charged we will be able to draw a current of 550mA for 1 hour before being totally discharged.

This is a "high drain" battery and 10C refers to the maximum discharge current, 10 x the nominal discharge current of 550mA, so 5.5A max.

We could take a shortcut by saying that if the accumulator can output 550mA for 1 hour, it can output 5.5A for 6 min. Hey no, the chemistry, the internal resistance and the internal thermal will severely limit the thing. The most telling is to draw a response curve of the accumulator I have (which is not new).

From this fully charged battery (with a voltage of 4.2V) and I will draw a current of 3A (maximum allowable current in our LED):

We can see very clearly on this curve the effect of the internal resistance of the accumulator. As soon as the current is applied the voltage drops 520mV (12.4%) which gives an internal resistance of about 170mΩ (0.52V / 3A).We also see that in just under a minute and thirty seconds the voltage reaches 2.8V (I do not recommend going lower) at this time I stop drawing 3A (the current goes back to 0A).

A 2nd test at a current of 1.67A (corresponds to 600lm for our LED).

The shape is different, the time is much longer (timebase x5) and I stopped the current after 443s arbitrarily.What is impressive is that for a current 1.8x smaller we take 12x longer to reach the same voltage. This is due to internal resistance and also to internal heating. In conclusion, the size of the battery and its capacity in mAh are far from sufficient to anticipate the behavior of an accumulator, what happens internally is difficult to predict unless specified by the manufacturer.

If you are interested in information on specific battery models, I recommend this Website.

We can find there 16340 of 750mAh with a series resistance almost 3x greater. I'm not talking about the effective duration of Turbo mode (knowing the safety of the S1RII stops it at 3V) and the risk of overheating (see more) of the battery.

This is one of the reasons for using a proprietary battery, although from a practical point of view I am not in favor. A bad battery can give the impression of a low-end flashlight or even injure the user.

2.3.Electronic choice

This is the most important element after the choice of the LED and the battery. This is the interface between these two elements and which will make the final nature of the flashlight. This electronic has an impact on:

autonomy, indeed if the electronic losses are important, it will be the same for the consumption at the level of the battery

The duration of ″ high power ″ modes, the S1RII is a very good example and we will see this aspect right after.

The final temperature, in fact the losses of the electronics are added to the power sent to the LED to turn into heat

2.3.1.Specifications

We will start from the curve of the accumulator and the voltage of the LED measured for Turbo mode (worst case).

The red horizontal line represents the LED voltage in turbo mode. We realize that during 25s (30 to 40s for a new battery) the voltage of the accumulator is higher than the voltage of the LED and the rest of the time (70%) lower. Moreover, even if after one minute and 30 seconds we reach the end of turbo mode, we see that the output voltage rises high (> 3.8V) and therefore that the accumulator is far from empty.For all other lighting modes, the voltage will be lower:

1000lm 3A 3.45V

600lm 1.65A 3.22V

300lm 0.75A 3V

60lm 0.184A 2.74V

12lm 0.026A 2.6V

We need to choose a power electronics topologie between the battery and the LED, before making this choice we will take stock of different topologies that exist.

2.3.2.Power Electronic Topologies

The subject is vast and complex for those who want more information you will find it Here.

To summarize here is a short synthesis:

2.3.2.a.Linear regulator

In ″ conventional ″ electronics the only assembly which allows to make a voltage adaptation is the linear regulator, one of the basic schematic of which is as follows:

This circuit can only reduce the voltage (step-down). The only power component is the transistor (Top, middle).To put it simply, the transistor will absorb the voltage difference between the input voltage (Uin) and the output voltage (Uout). This voltage difference multiplied by the current drawn by the output will give the power lost in the transistor.

It is therefore easy to understand that the more there is of difference between the input and output voltage, the more there are losses and the less the efficiency is good.

To improve this efficiency, there are switching topologies (see following paragraphs) which can also provide an output voltage greater than the input voltage. Their only weak point is reliability as they use a lot of component (especially for control) and switching transistors. It is only relative, the MTBF (mean time between 2 failures) remains in the order of several million hours if done well.

2.3.2.b.BUCK (Step-down converter)

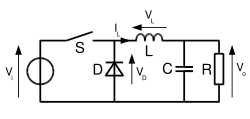

This circuit makes it possible to have an output voltage lower than the input voltage (like the linear regulator), but with a much higher efficiency. The schematic of the power part is as follows:

2.3.2.c.BOOST (Step-up converter)

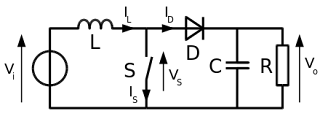

This circuit gives an output voltage higher than the input voltage, with high efficiency. The schematic of the power part is as follows:

2.3.2.d.BUCK-BOOST (Step-ud and Step-down converter)

As the name suggests, it lowers or raises the input voltage, it is no more and no less than a BUCK followed by a BOOST. Its major drawback is that it has a lot of components so it has a lower efficiency than a BUCK or a BOOST, and its schematic is as follows.

2.3.3.Topologie choice

So if we analyze the data, we see that the ″ step-up ″ solution is not viable because if the accumulator is charged we ″ destroy ″ the LED (too much voltage → too much current → destruction).

If we choose a "step-down" topology, the turbo mode will be rather short while the battery is far from being discharged, but it is perfectly suitable and the autonomy will be very important.

If we want a longer turbo mode, we must move towards a “step-down / step-up” solution, but knowing that the space available for the electronics is low, we will certainly have to make compromises.

Here is a photo of the electronics of the S1RII, for the size we see in the photo on the left that it is identical to a 1 cent french coin (0,64 inch). The diagram I have drawn up is the following I think is close to reality, but doing reverse-engineering is not easy:

Extremely simple schematic (in view of the functions implemented) but effective:L1, IC1, R1 and R2 are a Boost. IC1 integrates control and switching components.

Q1 is a MOSFET used as linear regulator.

IC4 which is a precision amplifier, which regulates the current in the LED. It measures the current through the SHUNT and arranges for it to be the image of the setpoint sent by the micro-controller. To do this, he drives Q1 and if it is necessary, it drives the Boost.

IC2 is the micro-controller which coordinates everything, and is powered by the regulator IC3.

Olight therefore turned to an unconventional Buck-Boost, a Boost followed by a linear regulator. The components used are components from very reputable manufacturers (Texas Instrument, Microchip) or even high-end (IC4). It only remains to measure the performance.

2.3.4.Electronics performance

As in most fields the performance index measurement is done by an efficiency measurement. In our particular case, the efficiency is therefore the power sent to the LED divided by the power extracted from the battery.

On a red background, the area that the accumulator cannot reach.

The zone on a blue background is the nominal zone, in which we have the most chance of being with mixed use (a little of each power) and that we will use the entire battery.

The output at 12lm may seem low but the 52% at 4.2V corresponds to 65mW of losses knowing that the consumption of the micro-controller and the battery status LED are part of these losses.

This is why I prefer to also look at losses in electronics, I find that complementary.

I find that rather not bad, we have a little high losses when the accumulator is well charged and that we are not in Boost, but this is the price to pay for a longer turbo mode, a lack space, and increased reliability. It seems like a good choice to reach as many users as possible.

3.Thermal

I wanted to make a little point on the thermal side, because I think that it can interest people.

I am sorry but some values are in °C and not in °F, I have changed all values I can.

On the other hand, we will see that in the first order that is enough to get an idea, no need for simulation by finite element.

We can consider that the losses in the electronics and the power injected into the LED will turn into heat. To have an idea of what that represents, we will make approximations then compare to measurements.

If we inject energy into a material and we consider that it does not transmit any to its environment (which is obviously false) we can make a simple calculation from the heat capacity of this material, from its weight and the energy injected.

In order not to make too big mistake, you have to take a rather short time with a strong energy. We are therefore going to do a test with the turbo mode for 45 seconds. I measured an average of 11W supplied by the battery in this case. This gives the following table:

ΔT therefore represents the temperature rise of the material if an energy corresponding to 11W is injected into it for 45 seconds. The weight is that measured by the mechanics of the 3 lamps in my possession. You just have to pay attention to the fact that the lamps are made on an alloy whereas the data in the table are for pure materials.We can see that copper is the material that will have the lowest temperature rise, then comes aluminum and then titanium which is relatively close to aluminum.

Since the exchange of the material with its environment has been neglected, the measurement will necessarily be lower.

Before doing a real test we will look at another important characteristic of these materials, it is thermal conductivity. The stronger it is, the more the heat "travels" and is distributed well in the material.

We can see here that copper still comes first, then aluminum and titanium are far behind.In the following test, the lamps are covered with a tape with a known emissivity to make the most accurate measurements possible. The test is carried out in an air-conditioned room at 64°F. each sample is turned on in turbo mode and a reading is taken every 15 seconds.

We can therefore see that the temperature in:copper remains homogeneous and achieves 88°F

aluminum is a little less homogeneous and achieves 102°F

the titanium is not homogeneous at all and its hot spot a achieves 126°F

We also see that with simple 1st order calculations, we were not that far for copper and aluminum, for titanium its low thermal conductivity has too great an impact.

4.Assembly

For the LED to heat as little as possible, the assembly between the LED and the box must be as efficient as possible from a thermal point of view. Everything happens in the "head" of the S1R2.

To achieve this The LED is mounted on an IMS, which is postponed to the housing using a good dose of thermal grease, we can still see the traces of this grease on the photo below (gray residue).

IMS details

An IMS means Insulated Metal Substrate, it is a metal plate on which is fixed an electrical insulator (very thin and rather good thermal conductor) on which is fixed a sheet of copper which is etched like a printed circuit classic.

Most often in industry the metal plate is made of aluminum but when we want maximum thermal performance we choose it in copper which is the case in our S1RII.

If you have read the article on LED, you must have noticed that the heat exchange is done by a surface of 0,11inch x 0,19inch. This IMS makes it possible to make the electrical (printed circuit) and thermal connection, it increases the exchange surface while minimizing the thermal rise between it and that of the LED.

To prevent the electronics from overheating, components L1, IC1 and Q1 are thermally transferred to the housing using a "Gappad". Its texture resembles Patafix and its thermal conduction is good. This is more than enough to keep these components at an acceptable temperature.

So Olight also took care of the blend for the best possible results.

5.Conclusion

With its S1R baton II, Olight has chosen to please the greatest number with a rather long Turbo mode, good autonomy, reliable electronics in a small footprint, while doing with the constraints governed by the physics and economic laws.

For the different materials offered, we have seen the impact on the thermal, aluminum is good, copper will offer a significant gain and titanium is not made for that, but it is not for this criterion that we choose it.

To make big shortcuts the copper will be heavier but will light more strongly in Turbo mode (the hotter the LED is internally the less it lights). We should be able to observe it between copper and titanium but we should be able to test with the same battery, the same LED and the same electronics.

We have also seen that what limits the duration of the turbo is the accumulator for this model, but for other more powerful it will surely be the thermal. Indeed, for humans, the burning sensation is from 131°F and apart from large and high-end models where effective thermal safety is possible, limiting the time in turbo mode is the only way to protect the user.